計(jì)算機(jī)控制試壓泵技術(shù)要求

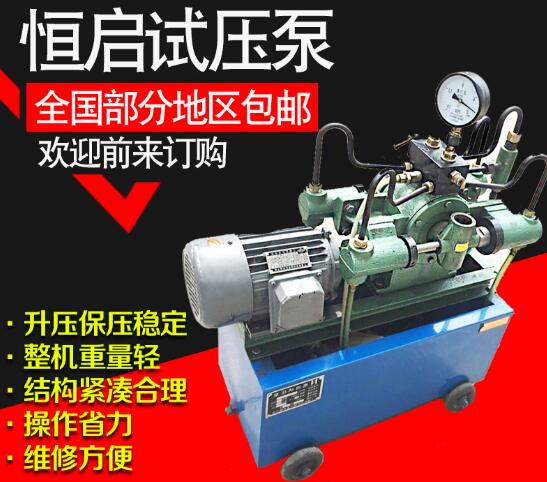

該試壓泵的技術(shù)要求是由長(zhǎng)治清華機(jī)械廠工藝部工裝室提出的,用于滿足缸體部分的水壓試驗(yàn)。測(cè)試狀態(tài)可以分為兩類:1。液壓主動(dòng)和液壓隨動(dòng)試驗(yàn)狀態(tài);2.簡(jiǎn)單水壓試驗(yàn)狀態(tài)。根據(jù)壓力試驗(yàn)和保壓試驗(yàn)的不同,也可以分為幾個(gè)試驗(yàn)過程。電腦控制試壓泵系統(tǒng)需要滿足上述兩個(gè)條件,預(yù)設(shè)測(cè)試壓力和保壓時(shí)間,具備緊急情況下的緊急停止功能,觀察加載狀態(tài)(包括圖標(biāo)顯示和數(shù)值顯示),打印測(cè)試報(bào)告(包括圖形和表格),實(shí)現(xiàn)水壓的手動(dòng)控制和自動(dòng)控制。傳感器屏蔽線的長(zhǎng)度應(yīng)不小于20m。每個(gè)保持值和保持時(shí)間可以通過表格輸入。

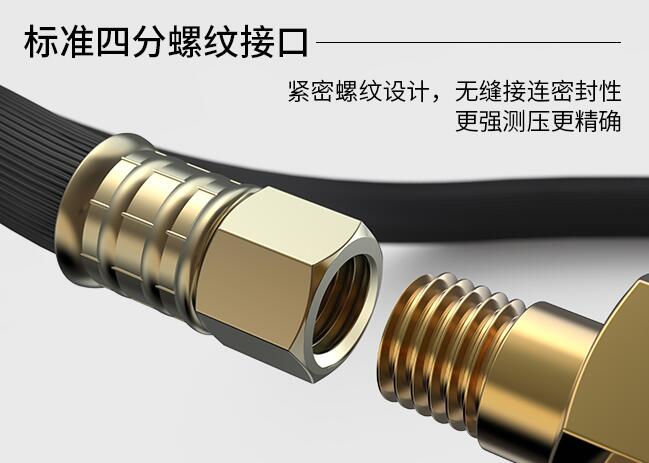

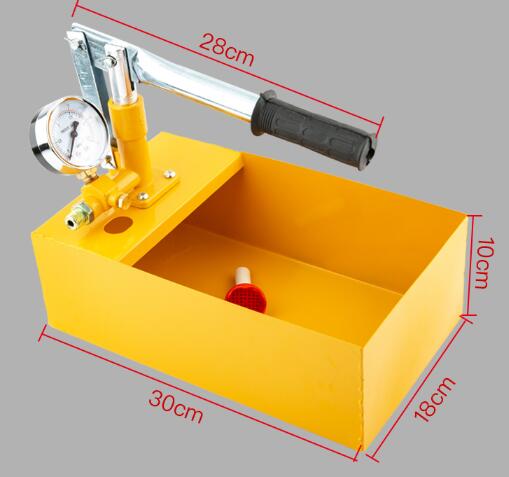

水壓試驗(yàn)采用普通自來水,水壓試驗(yàn)泵的最高試驗(yàn)壓力為1.6兆帕,但要求試驗(yàn)泵提供的壓力不低于3兆帕。水壓試驗(yàn)泵出口接頭采用QJ2889.4-1997旋入式直接接頭10F和JB/T982-1977組合墊片20,補(bǔ)給罐容積由廠家和長(zhǎng)治清華機(jī)械廠工藝部門工裝室確定。水壓控制和測(cè)量的精度為0.01兆帕,要求恒壓。

一個(gè)

液壓激活,液壓跟蹤測(cè)試狀態(tài)

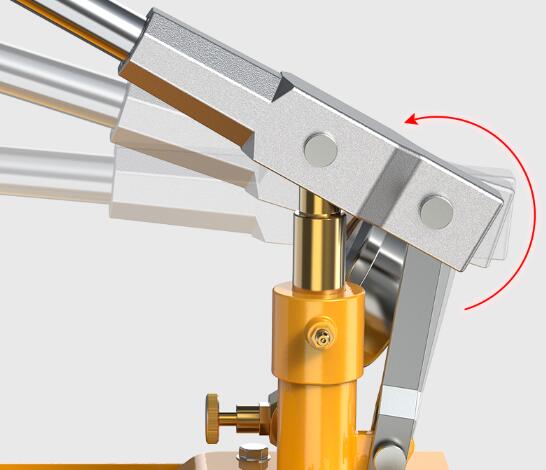

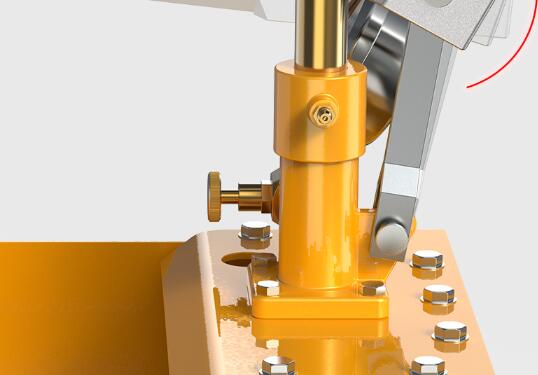

壓力測(cè)試的原理如圖1所示。主體結(jié)構(gòu)由試壓體、上封頭、下封頭、油缸、拉桿、應(yīng)變和位移測(cè)量系統(tǒng)、油壓控制系統(tǒng)、計(jì)算機(jī)控制水壓試驗(yàn)系統(tǒng)、電動(dòng)試壓泵、水壓傳感器和連接管道組成。被測(cè)筒體內(nèi)徑1490mm,封端槽直徑1530mm,筒體高度11.5米。

水壓試驗(yàn)時(shí),被試缸不能承受輔助拉力,被試缸的軸向拉力必須由四個(gè)平衡缸平衡,因此平衡缸的壓力應(yīng)與被試缸的水壓成比例升降。水壓試驗(yàn)過程中,被試缸能承受不超過400kN的軸向壓力,所以水壓增大,減小的步長(zhǎng)不超過0.01MPa(對(duì)應(yīng)18噸左右的軸向力),每增加一步水壓,平衡缸需要平衡一次軸向力。因此,計(jì)算機(jī)液壓控制系統(tǒng)必須有一個(gè)通信接口,控制油壓控制系統(tǒng)。其中,水壓與油壓的比例關(guān)系值應(yīng)以表格形式輸入,油壓預(yù)緊力和壓力可以以表格形式輸入。增壓和泄壓過程應(yīng)平緩,系統(tǒng)應(yīng)具有急停功能,并能保證急停和泄壓時(shí)液壓軸向力和液壓軸向力的平衡。

圖1后續(xù)狀態(tài)測(cè)試示意圖

氣缸水壓試驗(yàn)時(shí),分階段加載至1.5兆帕(基于氣缸上表面的載荷),載荷水平如表1所示。測(cè)量并記錄所有級(jí)別的負(fù)荷數(shù)據(jù),其中1.25XPa和1.5MPa的負(fù)荷包裝30秒,其他級(jí)別壓力的保持時(shí)間待定。

2.簡(jiǎn)單水壓試驗(yàn)狀態(tài)

測(cè)試原理如圖2所示。主要結(jié)構(gòu)包括被測(cè)氣缸、上蓋、下蓋、計(jì)算機(jī)控制液壓測(cè)試系統(tǒng)、電動(dòng)試壓泵、水壓傳感器和連接管路。被測(cè)圓筒內(nèi)徑2110mm,圓筒內(nèi)徑2000mm,圓筒高度9米。

在液壓缸的水壓試驗(yàn)過程中,逐步加載至1.1兆帕負(fù)載,持續(xù)30秒,并確定每一級(jí)的靜壓時(shí)間。